Artículo publicado en Revista Capin

Daniel Horacio Moreira, Gerente Técnico Tenomind, Tecnología en Mantenimiento Industrial.

Los recubrimientos formulados en base a poliuretanos y polisiloxanos constituyen la mejor opción de pintura de terminación para lograr una protección adecuada contra la corrosión. En esquemas de aplicación de dos o tres capas, según corresponda, constituyen la primera línea de defensa contra la agresión del ambiente. Tienen elevada resistencia química, excelentes propiedades mecánicas, acabados de alto impacto estético con excelente retención de color y de brillo.

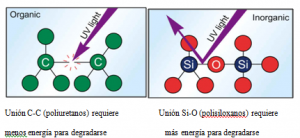

La radiación ultravioleta procedente de la luz solar y otros agentes presentes en la atmósfera son muy agresivos y tienden a romper las uniones químicas de las resinas que componen los recubrimientos. Ese daño implica una falla de los recubrimientos ya sea desde su aspecto funcional o estético.

Las uniones carbono-carbono características de los compuestos orgánicos como epoxies y poliuretanos son más sensibles al ataque que las uniones silicio-oxígeno típicas de compuestos inorgánicos como los polisiloxanos. La diferencia es que se requiere menos energía para romper una unión orgánica que una inorgánica.

Estas diferencias hacen que, aunque los poliuretanos sean de altísima resistencia para protección en intemperie, se estime que una estructura con una vida útil programada de 25 años podrá requerir durante ese período, tres o cuatro mantenimientos si elegimos acabados poliuretánicos y uno,o a lo sumo dos, si elegimos polisiloxanos.

Si realizamos un ensayo acelerado de resistencia a radiación ultravioleta comparando los tipos de recubrimientos más frecuentes veremos que claramente los de mayor retención de brillo son los polisiloxanos, seguidos de cerca por los poliuretanos, y con una caída muy importante en el resto, según se muestra en el gráfico siguiente que refleja la media del mercado y no productos de una marca en especial.

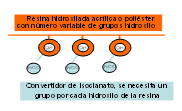

La formulación de un esmalte poliuretánico de dos componentes incluye una resina hidroxilada – alquídica, acrílica o poliéster -, que reacciona con un convertidor de tipo isocianato alifático o aromático. Los convertidores de tipo aromático, a pesar de tener una resistencia química mayor,son de uso más restringido porque son más cuestionados desde el punto de vista de salud ocupacional y tienen una tendencia al amarilleo importante.

Los poliuretanos formulados sobre la base de resinas alquídicas tienen mejores propiedades que los esmaltes alquídicos convencionales pero resistencias y propiedades inferiores a las de los poliuretanos de alta calidad.

Los esmaltes poliuretánicos de alta calidad utilizan resinas hidroxiladas acrílicas o poliéster siendo estas últimas las de calidad superior.

Las resinas hidroxiladas se tipifican por el contenido de grupos reactivos(-OH). A cada grupo reactivo se le une una molécula de convertidor formando una película muy cerrada de alta resistencia química. El contenido de grupos reactivos de las resinas ofrecidas en el mercado oscila aproximadamente entre valores de 0,3 para poliuretanos acrílicos económicos hasta 4 para poliuretanos acrílicos de alta calidad y hasta 5,5 para las resinas poliéster de máxima calidad.

Los grupos isocianato del convertidor se unirán a cualquier molécula que tenga grupos reactivos –OH por lo que debe evitarse la presencia de alcoholes, agua o alta humedad cuando se realizan trabajos con poliuretanos. El caso del agua es especial porque reacciona con el convertidor liberando anhídrido carbónico lo que produce serios defectos en la terminación por formación de burbujas grandes en el acabado. Las líneas de pintado para poliuretanos deben incluir trampas para retener la humedad del aire .

Es técnicamente incorrecto el uso de diluyentes que contengan alcoholes, como el thinner industrial, para el pintado de poliuretanos. En estos casos el convertidor reacciona preferentemente con el alcohol del diluyente perjudicando las propiedades del producto. Sólo deben utilizarse diluyentes para poliuretano de buena calidad.

Podemos resumir algunas propiedades de los acabados más comunes en el cuadro siguiente:

|

Tipo de recubrimiento |

Retención de brillo |

Retención de color |

Ambiente adecuado según ISO 12944 |

Resistencia química |

Durabilidad |

|

Alquidico |

Bajo |

Bajo |

C1-C3 |

Pobre |

baja |

|

Alquídicouretanizado |

Medio |

Medio |

C1-C3 |

Pobre |

baja |

|

Poliuretano acrílico |

Alto |

Alto |

C1-C5M |

Muy buena |

Alta |

|

Poliuretano poliéster |

Alto |

Alto |

C1-C5M |

Muy buena |

Alta

|

|

Polisiloxanos |

Muy alto |

Muy alto |

C1-C5M |

Muy buena |

Muy alta

|

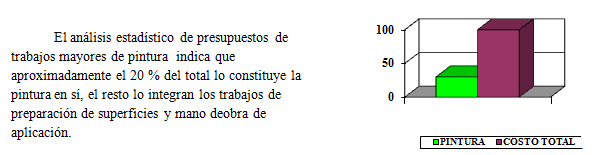

Los esmaltes poliuretánicos por el momento son los más elegidos por el mercado para tareas de mantenimiento de alto desempeño. Un análisis de costos que considere el ciclo de vida de la instalación a pintar indicará que los polisiloxanos, a pesar de su mayor costo, son la opción económicamente más conveniente.Así lo demuestra el hecho de que grandes obras o estructuras donde los trabajos de mantenimiento implican tareas complejas han elegido polisiloxanos para su realización ya que éstos aseguran una protección sensiblemente más prolongada.

Lo importante es entender que tanto los poliuretanos como los polisiloxanos constituyen la primera barrera contra la corrosión que presentan las estructuras pintadas. La elección del mejor recubrimiento aplicado sobre superficies correctamente preparadas y siguiendo las recomendaciones de sus fabricantes asegurará una protección adecuada contra la corrosión de las superficies pintadas.

Contacto: info@tecnomindpinturas.com.ar

danielmoreira@tecnomindpinturas.com.ar