Artículo publicado en Revista Capin

Daniel Horacio Moreira

Gerente Técnico deTecnomind, Tecnología en Mantenimiento industrial

- Preparación de Superficies

Un buen recubrimiento para mantenimiento industrial cumple con funciones que pueden ser simples como la de lograr un aspecto estético agradable, complejas como resistir condiciones ambientales exigentes, pero la principal es que, aplicado y seleccionado adecuadamente, permite prolongar la vida útil de los activos.

Los pilares sobre los que se apoya el éxito de un buen trabajo de mantenimiento son la elección correcta del recubrimiento para las condiciones de servicio de las instalaciones a pintar, la preparación de superficie adecuada para ese tipo de recubrimiento, una aplicación correcta y un proceso de inspección durante todo el proceso que permita asegurar que se cumplen los requisitos de la especificación del trabajo.

La preparación previa de la superficie a pintar es fundamental para el éxito del trabajo. Investigaciones sobre el tema han demostrado que cuanto mejor preparada esté una superficie mayor es la duración del esquema. Cada tipo de sustrato requiere una preparación específica. La mayor parte de los trabajos de mantenimiento industrial se realizan sobre superficies de acero o concreto.

La preparación de superficies consta de una primera parte que denominamos limpieza previa al tratamiento y otra, generalmente un tratamiento abrasivo, en la que buscaremos alcanzar el grado de limpieza requerido por la especificación del trabajo u hoja técnica del producto a utilizar y obtener un perfil de rugosidad adecuado para facilitar una excelente adherencia del mismo.

La limpieza previa se realiza para eliminar de la superficie contaminantes visibles y no visibles. Debe realizarse siempre aunque después hagamos un tratamiento abrasivo agresivo como un arenado o granallado. Si no la hiciéramos, los contaminantes presentes podrían ser transportados hacia el fondo de las rugosidades generadas por el tratamiento abrasivo (valles) comprometiendo el desempeño de los productos aplicados.

La contaminación visible sobre una superficie de acero generalmente se presenta en forma de suciedad, polvo, grasas, aceites o humedad. Una contaminación de este tipo no permite que la pintura alcance un contacto continuo con la superficie y por ende interfiere con los mecanismos de adherencia mecánicos y químicos pudiendo aparecer fallas prematuras en el recubrimiento.

La contaminación no visible plantea un serio problema, no se puede ver y causa fallas severas en el recubrimiento. Los contaminantes no visibles más peligrosos son las sales solubes en forma de cloruros, sulfatos y nitratos. Estas sales son higroscópicas, es decir que tienden a absorber agua, por lo que aceleran la migración de humedad desde el exterior hasta la superficie del acero permitiendo que se inicie la reacción de corrosión que termina con ampollado del recubrimiento, pérdida de adherencia y posibles desprendimientos.

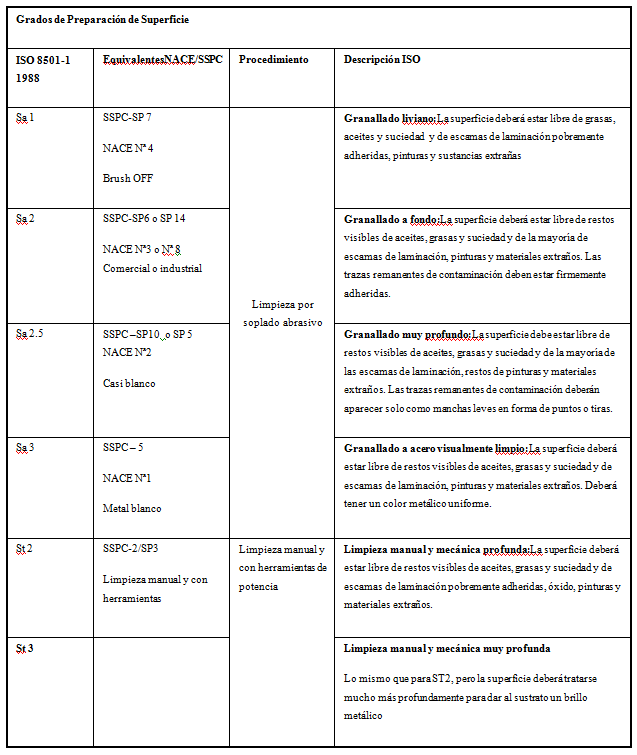

Hay normas generadas por organismos especializados como ISO, NACE y SSPC, que describen procedimientos para evaluar las condiciones iniciales de la superficie a tratar, controles a realizar y tipo de limpieza a alcanzar para cada grado. Los métodos de preparación de superficies descriptos en las normas suelen ordenarse por el grado de complejidad de la tarea como: limpieza con solvente, limpieza con herramientas manuales, limpieza con herramientas mecánicas o de potencia, barrido abrasivo, soplado abrasivo a grado comercial (tolera hasta un 30% de sombras residuales), a metal casi blanco ( hasta 5% de sombras residuales), metal blanco (brillo metálico parejo), hidroarenados e hidrolavados de ultra alta presión. Si bien no son exactamente equivalentes, el cuadro 1 resume los métodos similares según normas de las distintos organismos.

El uso de herramientas manuales, si bien puede ser eficiente, es muy lento y normalmente se usa sólo para retoques u áreas de difícil acceso.

Cuando se usen herramientas de potencia ( amoladoras, pistola de agujas, cepillos rotatorios, etc) debe tenerse cuidado ya que , si bien son eficientes para eliminar óxido o capas viejas de pintura, según el elemento utilizado, pueden tender a pulir la superficie y no generar la rugosidad buscada para mejorar adherencia.

En mantenimiento industrial los métodos preferidos por la rapidez, eficiencia y perfil de rugosidad logrados son los métodos abrasivos. El uso de arena como material abrasivo se cuestiona por problemas asociados a la salud ocupacional y contaminación ambiental. Está prohibido en algunos países y va siendo reemplazado por otros materiales naturales o sintéticos.

Existen equipos de alta tecnología que permiten tratar grandes superficies en poco tiempo. El material abrasivo a utilizar debe generar un perfil de tipo angular, no redondeado para facilitar la adherencia de los recubrimientos.

Si bien puede variar según el tipo de recubrimiento, en general se sugiere que la profundidad del perfil obtenido sea aproximadamente la tercera parte del espesor a aplicar. Es decir que para un producto que debe ser aplicado en 150 micrones de espesor de película seca, un perfil de 50 micrones sería adecuado. Si el perfil es muy pobre o redondeado tendremos poco anclaje y si el perfil es demasiado alto corremos riesgo de que el espesor de película por encima de los picos sea muy bajo y no lograremos la protección buscada.

Los métodos que utilizan agua a muy alta presión pueden ser muy eficientes para lograr altos grados de limpieza. Estos métodos no generan perfil de rugosidad, recuperan el perfil preexistente en la superficie generado en un proceso de tratamiento anterior.

Las superficies de concreto al igual que las metálicas deben estar limpias y desengrasadas antes de iniciar un tratamiento abrasivo. Para el desengrase inicial durante la limpieza previa de superficies de concreto se sugiere el uso de tensioactivos en base acuosa. El uso de solventes puede ser contraproducente y facilitar la penetración de los contaminantes oleosos en la masa del concreto. La generación de un perfil de rugosidad puede lograrse por tratamientos químicos (por ejemplo con ácido clorhídrico diluido) o con tratamientos abrasivos con granalladoras, escarificadoras o similares según los requerimientos del recubrimiento. Recordar que el tratamiento con ácido clorhídrico no actúa sobre superficies engrasadas, éstas deben ser limpiadas previamente.

El 50% del presupuesto total de un trabajo de mantenimiento complejo lo constituye la preparación de superficies. Si bien es la etapa más complicada y laboriosa del proceso de pintado, tener siempre en cuenta que todos los cuidados puestos en esta etapa redundarán en un mejor desempeño de los productos aplicados.

Cuadro 1